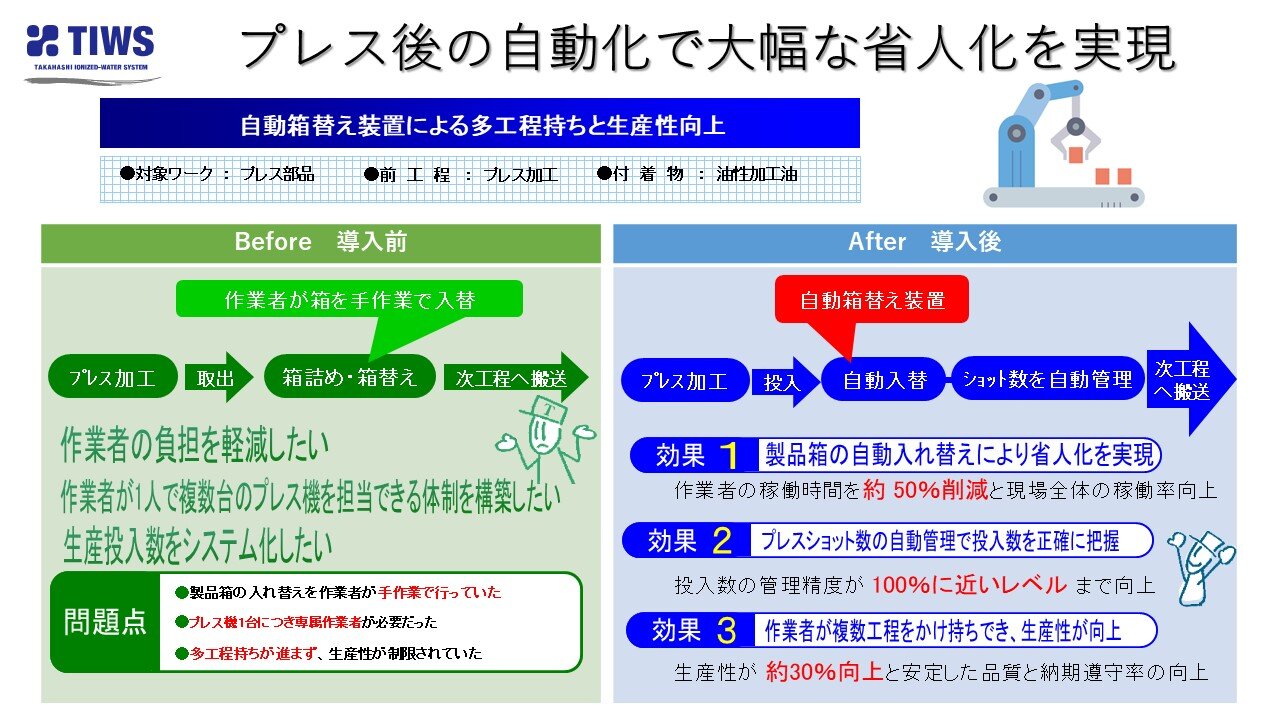

プレス後の自動化で大幅な省人化を実現

人と機械が連動する、新しい生産ラインのカタチ

背景

プレス加工の現場では、製品が一定数生産されるたびに箱を交換する必要があります。従来は作業者が一台ずつプレス機の横に常駐し、製品箱を手作業で入れ替えていました。そのため、プレス機1台につき1名の専属配置が不可欠であり、多工程を同時に担当することができませんでした。また、作業のタイミングが人に依存するため、稼働状況によっては生産効率にばらつきが出る課題もありました。人手不足が進む中で、このような属人的な作業をなくし、安定したライン運用と省人化を実現することが求められていました。

お客様のご要望

お客様は「プレス後の製品箱入れ替え作業を自動化し、1人の作業者が2台以上のプレス機を担当できるようにしたい」という強い要望をお持ちでした。さらに、人手作業では難しいプレスショット数の正確な記録と管理をシステム化し、生産投入数を把握したいというニーズもありました。従来は目視やカウント表への記録に頼っていたため、ヒューマンエラーが発生する可能性があり、管理面でも改善の余地がありました。人員を有効に活用しながら、品質と生産性の双方を向上させることが重要な課題となっていました。

当社からのご提案

当社は自動箱替え装置の導入を提案しました。これにより、プレス後に製品箱が満杯になると自動的に入れ替えを行う仕組みを構築。作業者が都度対応する必要がなくなり、省人化と効率化が同時に実現します。また、プレス機と連動させることでショット数を自動的にカウントし、生産投入数の管理が正確に行えるようになりました。これにより、従来の「作業者依存の入れ替えと手書き記録」から、「システムによる自動入れ替えと数値管理」へ移行することが可能となり、現場の負担軽減とライン全体の稼働効率改善を達成しました。

お客様の声

導入後は、生産ラインにおいて作業者が直接関わる実作業時間が大幅に削減されました。その結果、作業者はプレス機だけでなく他の工程も担当できるようになり、生産性が向上しました。特に、従来は「プレス機に専属で張り付く」という制約がありましたが、それが解消されたことで、現場全体の人員配置が柔軟になりました。また、ショット数が自動的に記録されるため、生産管理データの精度も向上し、トレーサビリティの確保にもつながっています。お客様からは「省人化と同時に作業精度も高まり、想定以上の効果があった」と高い評価をいただいています。

DATA

| 業種 | 自動車部品 |

|---|---|

| 対象物 | プレス部品 |

| 材質 | 亜鉛メッキ鋼板 |

| 対応エリア | 関西地区 |