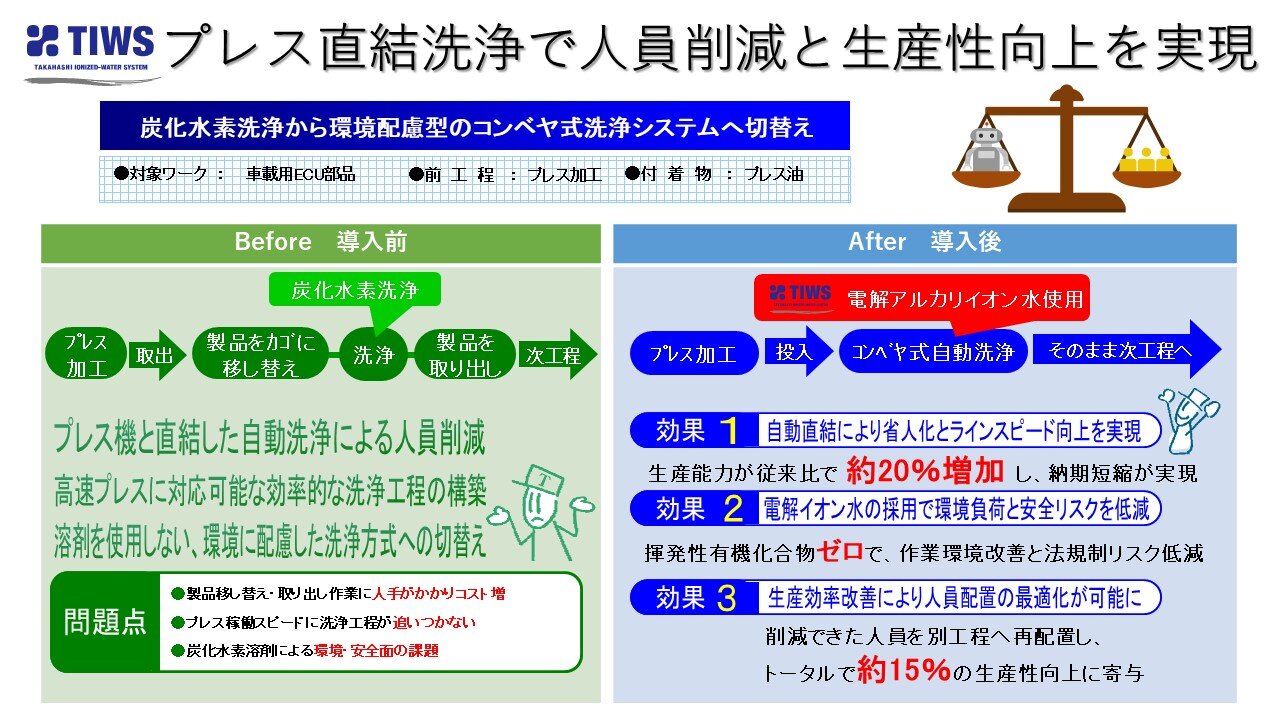

プレス直結洗浄で人員削減と生産性向上を実現

環境にやさしく、スピードも速い!プレス直結の次世代洗浄

背景

従来、お客様では炭化水素系の洗浄機を使用して製品洗浄を行っていました。しかし、加工後の製品をカゴに入れ替え、洗浄後に再び取り出す作業が必要であり、その都度人手を要していました。この作業は時間がかかるだけでなく、人件費の増加や作業者への負担が大きく、生産コストが高止まりする要因となっていました。また、炭化水素洗浄は溶剤管理や排気処理など環境対応面でも課題があり、長期的に持続可能な運用が難しい状況でした。効率化や省人化を進めたいという現場の思いと、環境負荷を軽減したいという会社全体の方向性から、従来方式の改善が急務となっていました。

お客様のご要望

お客様は「人に依存しない製造ラインの実現」を最優先に掲げました。具体的には、プレス機と洗浄機を直結させ、部品が加工された直後に自動的に洗浄工程へ流れるシステムを構築することで、製品の移し替えや取り出し作業を不要にし、作業人員を削減したいという要望がありました。また、製造ライン全体の効率を高めるため、プレスの高速稼働に追従できる洗浄機能が求められました。さらに、炭化水素系のような溶剤を使わず、より安全で環境に優しい洗浄方式を導入することも条件のひとつでした。コストを削減しつつ、作業環境の改善と持続可能な生産体制を確立することが大きな目標でした。

当社からのご提案

当社は、コンベヤ式のスプレー洗浄システムをプレス機に直結させる提案を行いました。この方式により、加工直後の製品を人手を介さずそのまま自動で洗浄工程へ移行でき、作業の省人化と高速生産への対応を同時に実現しました。さらに、洗浄液には当社が得意とする「電解アルカリイオン水」を採用。これにより、従来の炭化水素溶剤を使用しないため環境負荷が大幅に軽減され、作業者にとっても安全な環境が整いました。また、電解アルカリイオン水は油分や汚れに対する高い洗浄力を発揮し、製品品質の安定にも貢献します。導入コストとランニングコストの両面でメリットがあるシステムとして評価され、導入に至りました。

お客様の声

導入後、最も大きな効果は「ラインスピードの向上」でした。プレス後の製品移し替え作業が不要になったことで、従来は人の手待ちで停滞することがあった工程がスムーズにつながり、生産効率が大幅に改善しました。また、作業員の削減によって人件費が低減し、現場の人員を別の付加価値の高い業務に配置できるようになった点もメリットでした。加えて、電解アルカリイオン水を活用したことで環境負荷が減り、作業現場の安全性が高まりました。「効率・環境・安全」の三要素を兼ね備えたシステムに切り替えることで、生産体制そのものが一段と進化したと高く評価いただきました。

DATA

| 業種 | 自動車部品 |

|---|---|

| 対象物 | 車載用ECU部品 |

| 材質 | アルミ、亜鉛メッキ鋼板 |

| 対応エリア | 東海地区 |