ラインバッチ式洗浄機の定義

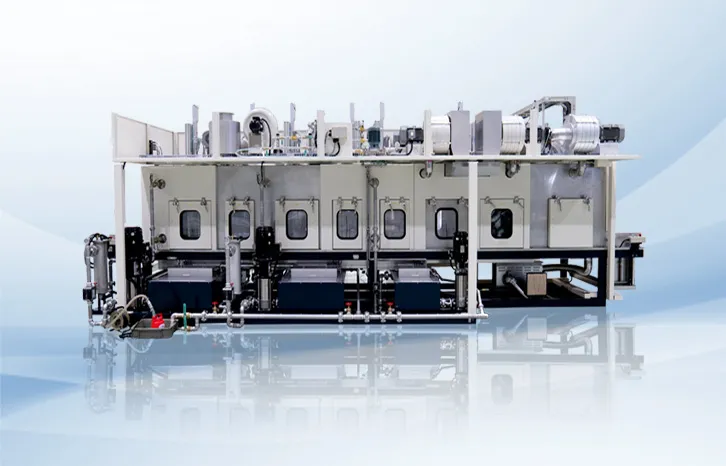

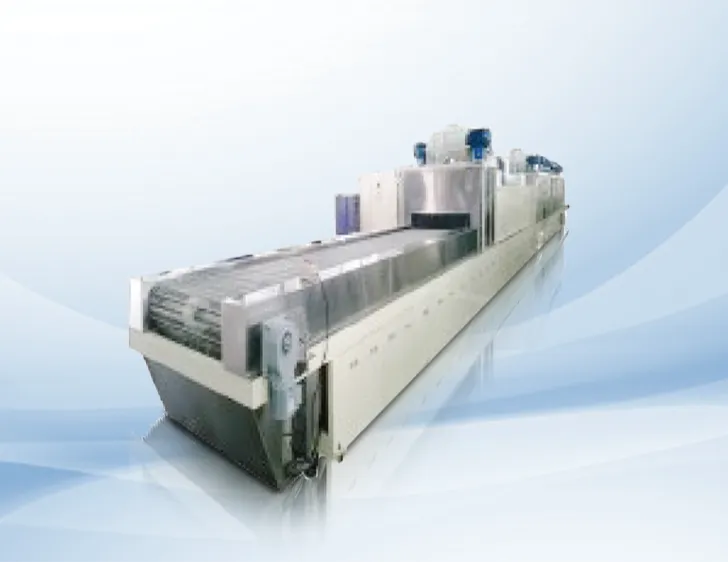

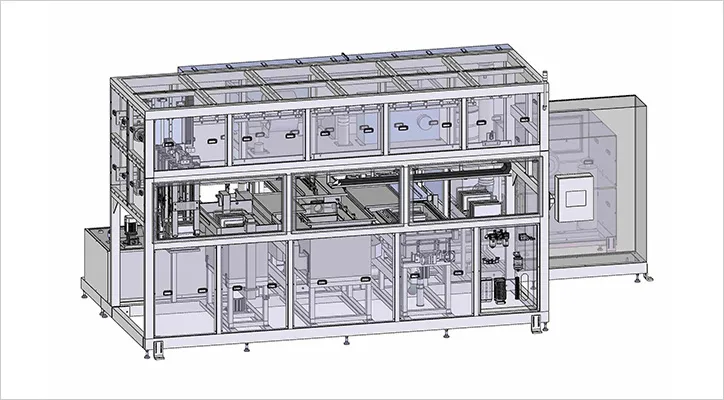

超音波洗浄を主体に純水すすぎと真空乾燥を組み合わせた全自動のラインバッチ式洗浄機(シャワー+超音波洗浄で自動化ラインを実現)をご紹介します。サーボ制御のカゴ搬送で精密処理を行い、電解イオン水や油水分離とろ過で高清浄度を実現します。盲穴対応の真空超音波やRFID連携にも対応の全自動の部品洗浄機です。

ラインバッチ式洗浄機の構成と仕組み

-

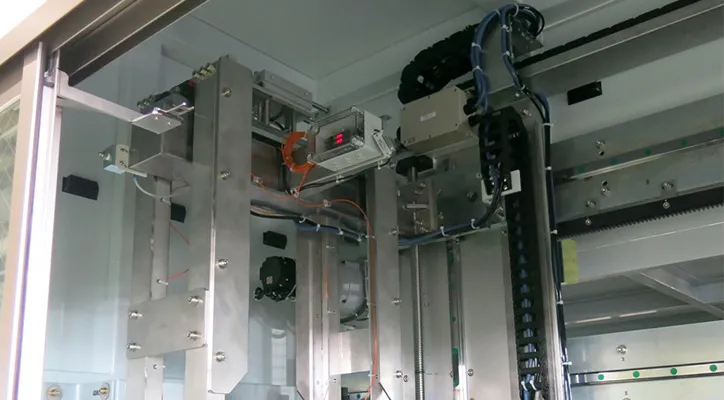

①ラインバッチ式洗浄装置における洗浄カゴ搬送の方法

洗浄対象物を洗浄カゴに入れ、洗浄・乾燥するのがラインバッチ洗浄機の特徴です。シャワー洗浄や超音波洗浄、真空乾燥など、複数の洗浄工程を組み込むことが一般的で、洗浄カゴの搬送にはラックアンドピニオンとサーボモーターを組み合わせる方式をとっています。カゴの昇降や横行をサーボモーターで制御することで、任意の位置で容易に停止させることが出来るため、部品交換後のセッティングの際も手間をかけずに復旧することが可能です。

-

②金属洗浄機における真空超音波洗浄機の仕組みと電解イオン水

洗浄対象物に複数の止まり穴やタップ穴などがある場合、通常の超音波洗浄機などによる浸漬洗浄では汚れが除去できない場合があります。このような場合に使用するのが真空超音波の技術です。浸漬槽の減圧をすることで、止まり穴に溜まっていた空気が膨張し穴の外へ出ていきます。その代わりに洗浄液が穴の内部に侵入し、洗浄効果を得ることが可能です。超音波洗浄と併用することが一般的で、場合によっては減圧と復圧を繰り返し、効果を上げることも可能です。真空超音波洗浄機とアルカリイオン洗浄を組み合わせることで精密バルブなど洗浄性、表面の清浄度、ウォーターマーク対策が必要な部品にも対応できるようになります。

-

③ラインバッチ式洗浄装置における真空乾燥の仕組みとメリット

洗浄対象物をセットした槽を減圧することで、水の沸点を下げ、水分を蒸発させるのが真空乾燥です。金属洗浄機に使用する場合の注意点としては、洗浄対象物の自熱を利用しているため、事前に対象物の温度を上げておく必要があるため、前工程には温風乾燥(熱交換)を設けるのが一般的です。熱を保持しにくい鈑金製の洗浄対象物などは真空乾燥にプラスして真空中でも熱が伝わる加熱方法を検討する必要があります。真空乾燥のメリットとしては、止まり穴やタップ穴など、乾燥が難しい形状でも容易に乾燥させることが出来る点が挙げられます。

-

④ラインバッチ式洗浄装置における浸漬洗浄のメリット・デメリット

複雑な形状をした洗浄対象物については、シャワー洗浄だけでその洗浄性を確保することは難しいものですが、洗浄液中に浸漬させたり、カゴを回転させることで、その問題をクリア出来る可能性が高まります。さらに超音波洗浄を組み合わせることで、微細な汚れにも効果を発揮し、より清浄度をあげることが可能です。デメリットとしては洗浄に時間がかかることで、通常では2~3分、1工程にかける必要があります。また、対象物同士の重なりを解消し満遍なく洗浄するためには、洗浄カゴを回転させるなど、洗浄機としても工夫をする必要があります。

-

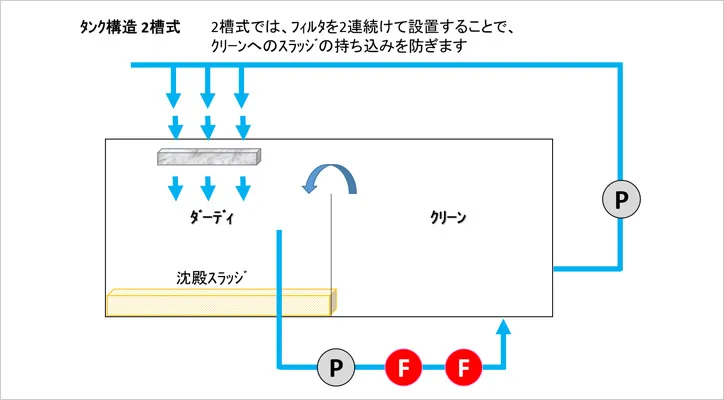

⑤ラインバッチ式洗浄装置における液の油水分離とろ過方法

超音波洗浄による浸漬洗浄では前工程から持ち込まれた油分やゴミが洗浄液中を浮遊することになりますので適切に除去していかないと、洗浄対象物への再付着リスクが高まります。マグネットセパレーターや、バグフィルター、オイルスキマー、サイクロン式ろ過器、油水分離機などの適切な仕組みを組み合わせ、洗浄液の清浄化を図る必要があります。また、タンクをダーティ、セミクリーン、クリーンの3槽構造として、液の清浄度を可能な限り高めた洗浄液を浸漬洗浄槽に供給するという方法をとることもあります。

-

⑥ラインバッチ式洗浄装置における前後装置との組み合わせ

1カゴあたりの洗浄時間が長いため、洗浄機の前後にストッカーを組み合わせることがあります。単純にコンベアを伸ばしただけの物から、2階建て、3階建てのストッカーを繋げる場合もあります。洗浄カゴにRFIDタグなどをつけ、その情報によって指定したストッカーに入るよう制御することも可能となります。また、ストッカーとAGVなどの装置を結び付けることで、後工程まで対象物を自動搬送することも出来るようになります。

-

⑦ラインバッチ式洗浄機における超音波の種類と選択

ラインバッチ洗浄では超音波洗浄が主体の構成となります。粗洗浄、仕上げ洗浄、すすぎなどの各工程に超音波を設置し、部品洗浄しています。超音波を使う場合、対象物に合わせて周波数や発信方式を設定していく必要があります。鉄やSUSの場合は26~28KHz、アルミや銅など非鉄の場合は40KHz以上を設定することが多く、付着している汚れとの相性や、素材面へのダメージを洗浄テストを行うことで確認していきます。洗浄液にアルカリイオン水を使用する場合、超音波の性能が特に重要になってきますので慎重な選定が必要です。当社では複数の超音波メーカーの取扱実績がありお客様に合わせたオーダーメイドの洗浄システムをご提案します。